BLE eignet sich für Sensor-Anwendungen

Gute Ideen setzen sich durch. Aber was, wenn ein vielversprechendes Forschungsprojekt aufgrund akademischer Umstrukturierungen aufgegeben wird?

Einem Team um Dr. Giovanni Salvatore vom Electronics Laboratory der Eidgenössischen Technischen Hochschule Zürich gelang ein Durchbruch bei der Entwicklung eines biologisch abbaubaren BLE-Sensors – der durch die Schließung des gesamten Labors jetzt zunächst nicht weiter verfolgt wird.

Im Gespräch mit RFID im Blick berichtet Dr. Salvatore von einem zukunftsweisenden Projekt für Medizin und Food- Retail und blickt voraus auf eine baldige Fortführung.

Biologisch abbaubarer Sensor mit IoT-Anbindung

Durch neue Möglichkeiten im Nano-Engineering inspiriert, setzte sich ein Team des Instituts für Elektronik der ETH Zürich das Ziel, einen biologisch abbaubaren Sensor mit einer Wireless-IoT-Verbindung zu entwickeln. Das neue Design zielte auf Anwendungen im Gesundheitswesen und in der Food-Industrie ab. Die Entwicklungsarbeit begann im März 2016.

18 Monate später konnten die Forscher einen funktionierenden Prototypen präsentieren und die Ergebnisse ihrer Arbeit veröffentlichen.

Dünner als ein menschliches Haar

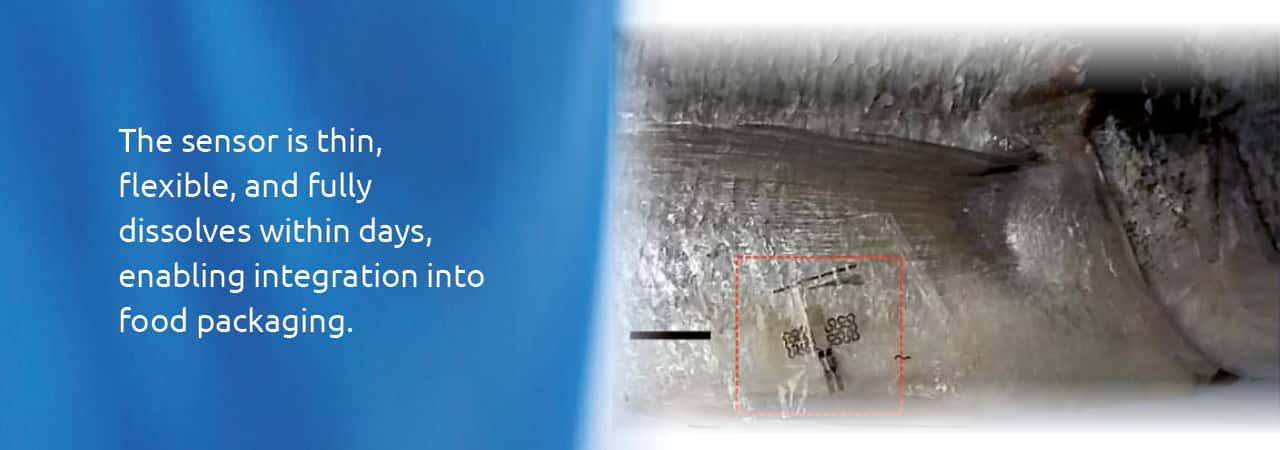

Der biologisch abbaubare Sensor ist nur 16 Mikrometer dick – etwa ein Fünftel der Dicke eines menschlichen Haars – und misst nur wenige Millimeter in Länge und Breite. Dadurch wiegt die Neuentwicklung weniger als ein Milligramm. Der aktuelle Prototyp funktioniert unter Wasser einen ganzen Tag lang und zersetzt sich über einen Zeitraum von 67 Tagen komplett.

„Die Lebensdauer kann leicht auf zwei oder drei Tage erhöht werden, indem die Dicke des Polymers erhöht wird“, erklärt Projektleiter Dr. Giovanni Salvatore. „Ein Sensor aus dickerem Material ist allerdings weniger flexibel. Der gegenwärtige Sensor ist so dünn, dass er geknüllt oder gefaltet werden kann. Selbst wenn er um zehn Prozent gedehnt wird, bleibt der Sensor funktionsfähig.“

Entzündungen nach Operationen erkennen

Der neue Sensor wird durch Fortschritte in biologischen Materialien, Dünnschichtund Nano-Verarbeitung möglich. Diese erlauben eine hohe Kombination aus mechanischer Stabilität bei biologischer Abbaubarkeit, in der die Wissenschaftler eine Eignung für medizinische Implantate, Umweltsensorik, Wearables und Einwegprodukte erkannten.

„Das Projektteam prüfte zunächst mögliche Anwendungen im Gesundheitswesen, etwa in der medizinischen Nachsorge bei operativen Eingriffen. Ein biologisch abbaubarer Sensor im operierten Gewebe könnte Ärzte darin unterstützen, den Patienten nach der Operation bis zu mehrere Tage zu überwachen, bevor er im Körper einfach zersetzt wird. Dadurch könnten Infektionen oder Entzündungen rechtzeitig erkannt werden“, so Giovanni Salvatore. Entzündungen erzeugen Wärme, die durch Temperatursensoren erkannt werden kann.

Qualitätssicherung für Lebensmittellogistik

„Nach einer Marktanalyse entschieden wir uns, Anwendungen in der Lebensmittelüberwachung zu verfolgen. Durch die Größe des Marktes waren wir der Ansicht, dass die Lebensmittelindustrie leichter eine Anwendung für die Neuentwicklung fi nden würde. Ein biologisch abbaubarer Lebensmittelsensor kann in die Verpackung integriert werden – auch auf den Lebensmitteln selbst! Für unseren Prototypen befand sich der Sensor direkt auf der Haut eines Fisches.“

Eine mögliche Anwendung: Transport frischer Lebensmittel, wie etwa Fisch, von Japan nach Europa. Sensoren in der Verpackung könnten unsachgemäße Lagerung, Ausfälle in der Kühlkette und Verderb erkennen und so potenziell die Qualität in der Supply Chain steigern.

Zwischen 10 und 20 Metern Lesereichweite

Der BLE-Sensor besteht aus drei Bestandteilen: dem biologisch abbaubaren Sensor, einem biologisch abbaubaren Kabel aus Zink und einem BLE-Modul außerhalb der Verpackung. Das Kabel verbindet den Sensor mit dem BLE-Modul, das eine Batterie und einen Mikroprozessor enthält. Über BLE kann die erfasste Temperatur über eine Reichweite zwischen 10 und 20 Metern übertragen werden. Das Verbinden mehrerer Sensoren mit einem einzelnen BLE-Modul ist ebenso möglich, sodass ganze Lebensmitteltransporte auf einmal überwacht werden können.

BLE eignet sich für Sensor-Anwendungen

BLE wurde aufgrund des niedrigen Energieverbrauchs für die Anwendung ausgewählt.

„BLE ermöglicht Übertragungen mit hoher Reichweite, die mit Standard-Smartphones gelesen werden können. Da der Sensor ein Widerstandselement benötigt, eignet sich eine vollständig passive Technologie wie RFID nicht. Der ‚Q-Faktor‘ wäre dazu zu niedrig“, berichtet Giovanni Salvatore. BLE-Technologie ist stark standardisiert, sodass sich sein Team auf die Herausforderung konzentrieren konnte, den biologisch abbaubaren Sensor selbst zu entwickeln.

Die Wahl der richtigen Materialien

Das Mikrofertigungslabor FIRST der ETH unterstützte das Projekt, indem es die verschiedenen Sensordesigns ausführte.

Der Teamleiter erklärt: „Der Sensor benötigte umfängliche Entwicklungsarbeiten an Mikrostrukturen. Jede Iteration musste sorgfältig getestet und abgestimmt werden, bevor ein neues Design daraus abgeleitet werden konnte. Unser Ziel war es, mindestens zwei oder drei Tage Lebensdauer zu ermöglichen. Lebensdauer und Flexibilität des Sensors sind Abwägungssache: dickere Materialien zersetzen sich langsamer und ermöglichen somit eine längere Nutzung. Gleichzeitig sind sie rigider, sodass der Sensor weniger resistent gegen Erschütterungen und mechanische Belastung wird.“

Gedruckte Elektronik für die Großserie?

Salvatore: „Das aktuelle Sensor-Design basiert auf biologisch abbaubarem Magnesium. Dies erleichtert das Drucken, da Screen-Printing von Magnesiumtinten und -Nanopartikeln möglich ist. Screen-Printing würde einen vereinfachten Produktionsprozess mit verringerten Stückkosten erlauben – und Kosten bleiben ein Schlüssel zur praktischen Umsetzung von wissenschaftlichen Projekten.“

Nächster Schritt: weitere Prototypen

Lediglich ein kleines Team des Instituts für Elektronik der ETH war in das Projekt eingebunden. Die Emeritierung von Professor Gerhard Tröster, der das Labor leitete, führte zur Einstellung des Projekts nach den ersten erfolgreichen Prototypen und Publikationen.

„Normalerweise bieten Grundlagenforschungen wie diese die Basis für Folgeprojekte gemeinsam mit größeren Forschungsverbänden oder Industriepartnern. Unternehmen in Verpackungsindustrie und Lebensmittellogistik waren am Projekt interessiert, aber der nächste logische Schritt wäre eine Partnerschaft mit einem Elektronikunternehmen oder Sensorspezialisten, um einen seriennahen Prototypen zu entwickeln. Glücklicherweise geht das wissenschaftliche Know-How aber nicht einfach verloren.“

Erfolgreicher Proof-of-Concept

Nach dem Ende des Projekts zeigt sich Projektleiter Giovanni Salvatore optimistisch über den Verlauf und die Ergebnisse, auch wenn aktuell keine Fortführung in Sicht ist: „Als Forschungsprojekt eines Universitätslabors haben wir die Machbarkeit demonstriert und eine gewisse Basis-Performance erreicht. Natürlich bleiben Herausforderungen zu lösen, etwa bei der Skalierbarkeit und der Lebensdauer. Aber das sind Optimierungsherausforderungen – wir haben den Proof-of-Concept geliefert. Als Ingenieur und Wissenschaftler bin ich optimistisch. Herausforderungen zu lösen ist in der Spitzenforschung normal.“