Großer kanadischer Bauteilproduzent setzt auf RFID & RTLS

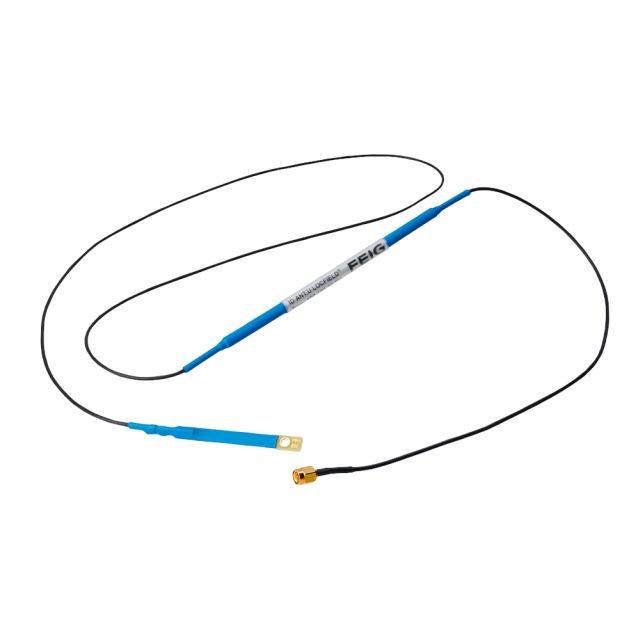

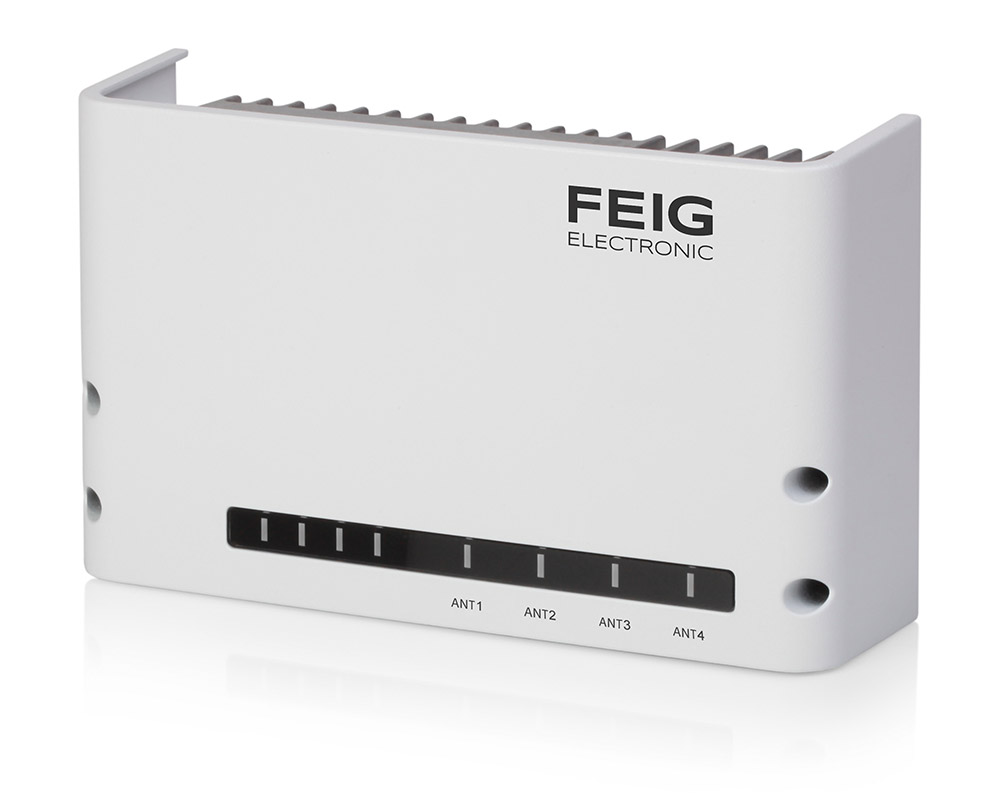

TORO Aluminium und UHF-RFID Bei der Herstellung von vorgefertigten Bauteilen aus Aluminium setzt Toro Aluminium seit 2023 RFIDD-Transponder, UHF-Deckenantennen sowie RFID-Handhelds zur Kennzeichnung und Identifikation der Produkte ein. Sowohl die Produktion, als auch das Zwischenlager, der Warenausgang sowie der After Sales Bereich werden automatisiert. Fenster und Türen sind kontaktlos eindeutig identifizierbar und lokalisierbar. Infolgedessen erhöht sich der Automatisierung, die Datentransparenz sowie der Digitalisierungsgrad. Success Story powered by: the Think WIOT Group, RFID Canada, FEIG und Times-7.