Automatisierte RFID-Integration in der additiven Fertigung

Integration von Sensoren in durch Laser Powder Bed Fusion gefertigten Bauteilen

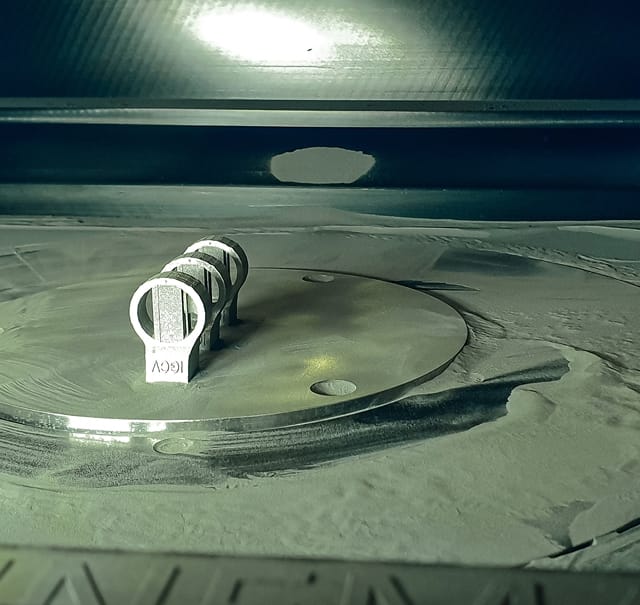

Die Forschungsergebnisse von Maximilian Binder, Christian Dirnhofer, Philipp Kindermann, Max Horn, Matthias Schmitt, Christine Anstaett, Georg Schlick, Christian Seidel und Gunter Reinhart vom Fraunhofer IGCV haben zur Entwicklung des ersten Prototypen eines RFID-Rings geführt. Die Besonderheit: Die automatisierte RFID-Integration erfolgt in einem additiven Produktionsprozess.

Fig. 1 zeigt das Verhältnis von struktureller Schwäche und Messqualität. Dem Diagramm zufolge gibt es einen Punkt, an dem der Wechsel von der konventionellen Produktion zur Produktion mit LPBF Vorteile bietet.

Die In-situ-Integration von Sensoren in die additive Fertigung gewinnt zunehmend an Bedeutung und rückt in den Fokus der aktuellen Forschung. Die manuelle Sensorintegration während der selektiven Laserschmelzung (Laser Based Powder Bed Fusion, LPBF) von Metall wird üblicherweise mit langen Prozessunterbrechungen, dem Verlust der Schutzgasatmosphäre und einer Veränderung der Komponententemperatur assoziiert.

Die automatisierte Sensorintegration kann diese Nachteile umgehen. Eine Prozedur zum Design der Kinematik wird präsentiert und durch Experimente validiert. Als Ergebnis wird eine funktionierende Automationseinheit in einer LPBF-Anlage präsentiert.

Die Fertigungsindustrie steht im Angesicht der rasant wachsenden digitalen Trends des Condition Monitoring und der vorausschauenden Wartung zunehmend unter Druck. Sie muss Bauteile anbieten, deren Zustand sich durch integrierte Sensoren überwachen lässt. Wartungsintervalle können reduziert und Bauteile vor einem technischen Ausfall ausgetauscht werden [1]. Dieses Ziel kann erreicht werden, indem Sensoren in Bauteile integriert werden, um diese selbstständig zu überwachen. Neue Lösungen zur direkten Platzierung der Sensoren an Messpunkten werden von der Industrie angefordert [2].

Additive Fertigungsprozesse ermöglichen die Integration von Sensoren in den Hohlräumen der Bauteile [4, 5]. Die Vorteile und das Potential der additiven Fertigung sind sowohl von Forschern als auch von Industrievertretern erkannt worden.

Die Integration von Sensoren im LPBF-Fertigungsprozess bietet besonders für Bauteile mit komplexen Formen und schwer erreichbaren Messpunkten erhebliche Vorteile. In der Theorie können Sensoren mittels LPBF besser an den gewünschten Messpunkten eines Bauteils platziert werden als mit herkömmlichen Fertigungsmethoden (siehe Fig. 1). Die Folge: Die Messqualität der integrierten Sensoren steigt.

Die Integration von Sensoren im LPBF ist in der Theorie effektiver als mit herkömmlichen Methoden. Aufgeklebte Dehnungsmessstreifen zum Beispiel ziehen keine strukturelle Schwächung des Bauteils nach sich, erzielen jedoch keine sehr hohe Messqualität. Bei komplexen Bauteilformen muss in der konventionellen Sensorintegration eine erhebliche strukturelle Schwächung oder eine niedrige Messqualität in Kauf genommen werden. Derzeit sind drei Methoden zur Sensorintegration während des LPBF-Prozesses bekannt: Die manuelle Sensorintegration, die automatisierte Sensorintegration und die direkte Herstellung des Sensors, implementiert in einem Multi-Material-Mechanismus.Der Reifegrad der Integrationsansätze weist erhebliche Unterschiede auf (Tabelle 1).

Die manuelle Sensorintegration ist im Vergleich zur automatisierten Sensorintegration im Nachteil. Die Integrationszeiten sind viel länger, Einbußen in der Bauteilqualität sowie in der Zuverlässigkeit werden erwartet. Eine automatisierte Lösung zur Sensorintegration ist seinerseits der direkten Herstellung von Sensoren im Multi-Material-LPBF-Prozess unterlegen. Dieses Konzept ist noch nicht vollständig ausgereift. Weitere Forschung und Tests zur Machbarkeit der direkten Sensorproduktion sind erforderlich.

Sensorintegration in LPBF

Manuelle Sensorintegration

Die manuelle Sensorintegration wurde bereits von mehreren Forschungsgruppen thematisiert. Havermann und Maier haben an der Integration von Faser-Bragg-Gittern in metallischen LPBF-Komponenten gearbeitet [7,8]. Mathew hat sich auf die Integration von faseroptischen Sensoren konzentriert, unter Berücksichtigung spezieller Oberflächenbeschichtungen, um eine bessere Materialverbindung zum Bauteil sicherzustellen [9]. Hossain war mit einem Fokus auf die Elektronenstrahlschmelzung in der Lage, Piezokeramik zu integrieren [10]. Vorläufige Forschung beinhaltet die Integration von Pt100-Sensoren [11], RFID-Tags [12] sowie eines Elektromotors [13].

In sämtlichen Versuchen wurde die Fertigungskammergeöffnet, um die Sensoren zu integrieren. Stoll hat die erheblichen Nachteile von Prozessunterbrechungen durch das Öffnen der Fertigungskammer im LBPF-Prozess für das Material 1.4404 nachgewiesen. Das Ergebnis: eine Verringerung der Stärke sowie Veränderungen in der Elastizität [14].

Automatisierte Sensorintegration

Die Vorarbeit in der Forschung zur automatisierten Sensorintegration in der selektiven Laserschmelzung ist überwiegend theoretisch. Sehrt hat ein Konzept zur automatisierten Sensorintegration beschrieben, dieses allerdings noch nicht implementiert [15].

Konzeptuell war es möglich, die Implementation einer Automatisierungseinheit innerhalb eines experimentellen Aufbaus in der bisher geleisteten Forschung der Autoren vorzustellen [16].

Herstellung von Sensoren mit LPBF

Einige Ansätze zur Herstellung von Leiterbahnen und einfacher Sensoren sind bereits vorhanden. Diese werden mit Keramik vom Rest der Komponente isoliert, LPBF wird genutzt. Die Produktion der Leiterbahnen wird als der erste Schritt in Richtung Sensorproduktion betrachtet, da Sensoren wie Thermoelemente, Dehnungsmessstreifen oder Antennen fast ausschließlich aus Leiterbahnen bestehen. Eine große Herausforderung besteht darin, das isolierende Material aufzubauen.

Erste Lösungsansätze, wie zum Beispiel der von Koopmann, kombinieren Stahl (X38Cr MoV5-3) und Keramik (Mischung mit einem Verhältnis von 80 % ZrO2 zu 20 % Al2O3). Es wurden geeignete Parameter entdeckt um isolierende Schichten in der Fertigungsrichtung aufzubauen [17]. Sollte dieser Ansatz in Zukunft mit Multi-Material-Mechanismen wie denen von Anstaett [18] und Aerosint [19] kombiniert werden, ist die Realisierung von gefertigten Leiterbahnen wahrscheinlich.

Es sind einige Vorgehensweisen zur Sensorintegration in der selektiven Laserschmelzung möglich. Zu einem bestimmten Zeitpunk im LPBF-Prozess wird die Fertigung unterbrochen und der gewünschte Sensor in den Hohlraum des Bauteils eingefügt. Der aufgebaute Hohlraum füllt sich im Fertigungsprozess mit Metallpulver.

Der Prozessablauf zur Sensorintegration setzt sich aus den folgenden Phasen zusammen (siehe Fig. 2):

- Reinigung des Hohlraums

- Auswahl und Aufnahme des Sensors

- Platzierung des Sensors

- Realisierung der Sensorverbindung

- Prozesswiederherstelllung zur Fortsetzung von LPBF (z. B. Schichthomogenisierung)