Steuerung, Überwachung und Dokumentation mit RFID!

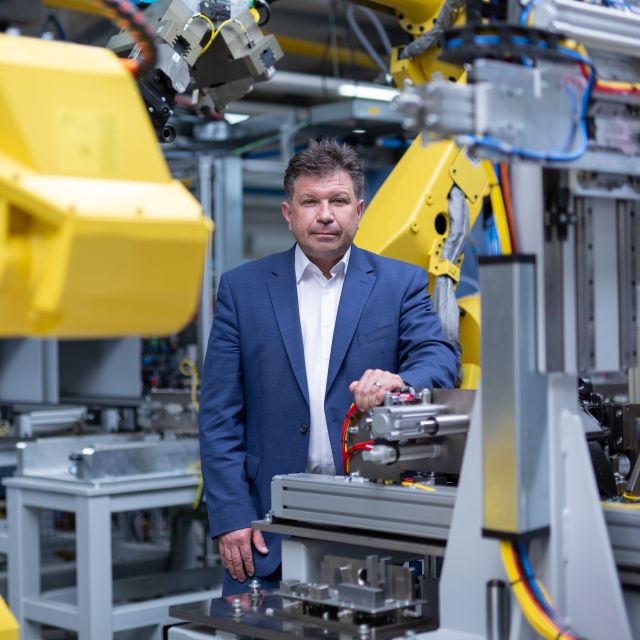

Bereits 2015 entwickelte Chris Jenter, CEO des mittelständischen Unternehmens Jentner, erste Ideen für eine RFID-Integration auf Galvanisierungsstraßen. Heute werden in der 2.400 Quadratmeter großen Produktionshalle seit einem Jahr die Galvanisierungsstraßen über eine RFID-Lösung gesteuert, überwacht und die Prozesse lückenlos dokumentiert.

Zu den Hauptkunden des Spezialisten für Galvantotechnik zählen Unternehmen aus dem Medizin-Bereich, aus der Luft- und Raumfahrt, aus der Industrie und der Schmuckbranche. Rund 90 Prozent der Kunden stammen aus Deutschland.

Chris Jentner, CEO und Marcel Scheidig, Projektleiter, Jentner im Interview mit RFID im Blick.

„Die ersten Überlegungen das Projekt zu starten, haben bereits 2015 begonnen. Insgesamt dauerte die Vorbereitungs- und Durchführungszeit dann 5 Jahre geprägt von vielen Versuchsreihen, unterschiedlichen RFID-System-Lösungen, Schnittstellen zur Datenweiterleitung und eigenentwickelter Software zum Verarbeiten der Daten. Als wir den ersten Proof of Concept aufgesetzt hatten, war klar, dass der ROI innerhalb der nächsten 3 – 5 Jahren erreicht werden kann. Die Gesamtinvestitionen belaufen sich auf 750.000 Euro. Stand heute: Die Entscheidung war richtig. Im Hinblick auf die aktuelle Situation bin ich froh, dass wir die Produktionseffizienz bereits 2019 gesteigert haben. Jetzt profitieren wir davon“, so Chris Jentner.

Automatisierte Fertigungssteuerung einführen

Was waren die Hauptgründe für die Integration der RFID-Technologie? Manuelle, fehleranfällige Prozesse durch automatisierte Lösungen zu ersetzen. Parallel Mitarbeiter entlasten und auftretende Fehlerquellen schnell und eindeutig zuordnen. Reklamationen oder Rückrufaktionen sollten eliminiert werden. Herausforderungen bei der Lösungsintegration waren die extremen Rahmenbedingungen, wie hohe Luftfeuchtigkeit, extreme Temperaturen und Umgang mit ätzenden Stoffen.

Monitoring in Echtzeit

Auf der Produktionsfläche von 2.400 Quadratmetern befinden sich mehrere Galvanisierungsstraßen, je nach Auftragsanforderung. Kleinere Produkte werden in Trommeln galvanisiert, größere Objekte werden auf Gestellen durch die Straßen geleitet. Jedes Gestell und jede Trommel ist mit einem RFID-Transponder versehen.

An jedem Elektrolyte-Bad sind RFID Reader mit rund einem Meter Entfernung installiert. Die Antenne erfasst alle RFID-Chips der Waren beim Einfahren in und Ausfahren aus dem Bad. Eine weitere Antenne – an der Wand montiert – lokalisiert alle Gestelle. Somit kann festgestellt werden, ob sich das Gestell aktuell im Lager oder in der Produktion befindet.

Auftragsdaten und Gestell werden verheiratet

„Der Mitarbeiter weist sich mit einem RFID-Armband aus. Die Software zeigt an, welcher Artikel auf welches Gestell gehört. Mittels RFID-Technologie wird geprüft, ob die korrekten Auftragsdaten mit der Chip Nummer hinterlegt sind und die Reihenfolge der jeweiligen Arbeitsschritte wird angegeben. Die Auftragsdaten werden anschließend auf den RFID-Tag des Gestells übertragen. Auftragsdaten und Gestell werden somit verheiratet“, erklärt Marcel Scheidig.

Im RFID-Tag sind alle notwendigen Prozessschritte hinterlegt. Die Software sendet automatisch für den jeweiligen Artikel alle notwendigen Daten für die Beschichtung an den jeweiligen Gleichrichter. Eine manuelle Einstellung seitens der Mitarbeiter entfällt. Anschließend werden – analog zum Bestückungsvorgang – die fertig beschichteten Teile von den Gestellen entfernt. Alle Prozessdaten werden an die Materiallogistik und Qualitätssicherung weitergeleitet.

Vorteile des eigenentwickelten Systems

„Der Hauptvorteil ist die lückenlose Dokumentation“, erklärt Chris Jentner und führt aus, „die Effizienz konnte um 18 Prozent gesteigert werden. Parallel wurde die Fehlerquote um 40 Prozent reduziert und die Lieferungen können um 25% pünktlicher abgewickelt werden. Der Einsatz von teurem Edelmetall wurde ebenfalls um 12 % reduziert.“ Zudem wurden die Durchlaufzeiten in der Produktion halbiert.

JSPS zum Patent angemeldet

Seit 2019 ist die Lösung an zwei Produktionsstandorten vollständig integriert. Die Fertigungssteuerung trägt den Namen „Jentner Smart Plating System“ (JSPS) und ist zum Patent angemeldet. Die Lösung könnte für viele Galvanikunternehmen in Deutschland interessant sein. Auch branchenübergreifend könnte man das modular aufgebaute System einsetzen.