RFID & Wireless IoT in der Bauwirtschaft, Lagerlogistik, Automobilindustrie und Instandhaltung

RFID im Blick und Kathrein Solutions stellen vier Anwendungsfälle im Überblick vor.

Erstens, der Einsatz von passiven UHF-RFID-Tags für die Identifikation und Überwachung einer Eisenbahnflotte und des Schienennetzes. Zweitens, die transparente RFID-gesteuerte Fahrzeugverfolgung in den Produktionsstätten bei Audi. Drittens, die digitale Supply Chain in der Fabrik der Zukunft eines Stuttgarter Automobilherstellers. Viertens, der Dual-Chip-Transponder, in Zusammenarbeit mit PERI, für die kontaktlose Datenerfassung in der Baubranche.

Instandhaltung

Jeder Wagenkasten muss eindeutig identifizierbar sein

Alle Sicherheitskontrollpunkte sollten nachverfolgbar und identifizierbar sein. Da Planungsdaten – insbesondere für Auslands- und Güterzüge – nicht immer auf dem aktuellsten Stand sind, muss das zu installierende System jeden Wagenkasten eindeutig identifizieren können.

Verfügbarkeit von Eisenbahnnetzen hat höchste Priorität

Selbst kleine Zwischenfälle an Eisenbahnnetzen können zu Störungen im Zeitplan des Verkehrssystems führen. Um dem entgegenzuwirken, werden Sicherheitskontrollpunkte eingerichtet, die Parameter wie Profilabstand, Radlasten, Hitze, Feuer oder Austreten chemischer Substanzen messen. Die Herausforderung: Die Messungen so exakt wie möglich bis zu einer Achse oder einem Rad einer bestimmten Waggonkarosserie zu identifizieren.

Da die Planungsdaten der Kompositionen, insbesondere für Güter- und Auslandszüge, nicht immer auf dem neuesten Stand sind, ist ein System erforderlich, das jeden Wagenkasten eindeutig identifiziert. Zu diesem Zweck müssen auch die Achsen identifiziert werden, die den Kontrollpunkt passieren, beispielsweise Zeit, Geschwindigkeit und Richtung.

Daten können geteilt werden

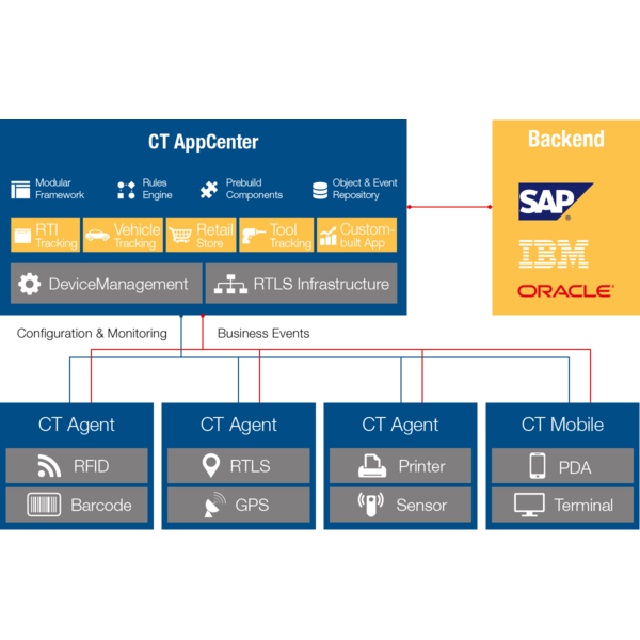

Nahezu die gesamte Eisenbahnflotte des Betreibers ist mit passiven UHF-RFID-Tags und die Sicherheitskontrollpunkte wurden auf jeder Schiene mit einer RFID-Infrastruktur ausgestattet. Zusätzlich ist ein externes Radsensorsystem integriert. Die Daten können auch anderen Rollmaterialbesitzern zur Verfügung gestellt werden, solange die Fahrzeuge mit passiven UHF-Tags ausgestattet sind. ARU 3500-Lesegeräten und die CrossTalk AutoID Suite kommen zum Einsatz. Die Konfiguration und Überwachung erfolgt über angeschlossene Backend-Systeme.

Schienennetz schützen und Verfügbarkeit erhöhen

Erhöhte Genauigkeit bei der Zuordnung von Messungen zu einer bestimmten Achse oder Rad eines Eisenbahnwagens. Mit diesen Informationen können nicht nur Probleme – beispielsweise Achsen, die zu heiß werden oder überlastete Achsen – einer Triebwagenkarosserie und einer Achse oder einem Rad genau zugeordnet werden, sondern auch der Langzeittrend der Messungen an einem Sicherheitskontrollpunkt mitprotokolliert werden.

Dabei können verschieden Punkte evaluiert werden, beispielsweise Wagenkasten mit Achsen oder Radsätzen. Durch die Bereitstellung dieser Informationen auch an andere Eigentümer von Rollmaterial kann das Schienennetz geschützt und die Verfügbarkeit erhöht werden.

Vorteile im Überblick

- Erhöhte Genauigkeit der Messungen zu bestimmter Achse oder Rad

- Langzeittrend und Messungen werden protokolliert

- Vorbeugende Wartungsarbeiten sind möglich

- Schienennetz wird geschützt und Verfügbarkeit erhöht

Automobil

Hoher Suchaufwand und mangelnde Transparenz

In den Produktionsstandorten von AUDI führten verteilte Stellflächen und eine sich ändernde Infrastruktur zu hohen Suchaufwänden bei nicht linien-gebundenen Fahrzeugen. Mangelnde Transparenz über die Auslastung der Parkplätze sowie die bestehenden Steuerungsprozesse waren auf Grund von mehreren System- und Medienbrüchen arbeitsintensiv und aufwändig.

Aus diesem Grund entschied sich AUDI für ein einheitliches Konzept zur Fahrzeugverfolgung an allen Produktionsstandorten.

Erfassung mit RFID auf werksinternen Parkplätzen und Fertigungsbereichen

Passiert ein Fahrzeug ein RFID-Lesegerät, wird die ID-Nummer des Fahrzeug-Transponders ausgelesen und samt Richtungserkennung an das Backend-System übertragen. Die CrossTalk-Software, die auf jedem Reader installiert ist, interpretiert die Lese-Events, filtert unnötige Daten oder Falschlesungen aus und leitet die relevanten Informationen an die IT-Systeme weiter. Gleichzeitig managt und überwacht die CrossTalk-Software den Zustand der RFID-Hardware und -Lesepunkte.

Die Erfassung mit RFID erfolgt auf den werksinternen Parkplätzen sowie in den Fertigungsbereichen der Montage. Beim Abstellen von Fahrzeugen hat der Fahrer zudem die Möglichkeit mit einem Handlesegerät den Transponder des Fahrzeuges auszulesen und den Stellplatz manuell zu erfassen beziehungsweise zu korrigieren. Optional werden an einigen Standorten die GPS-Koordinaten erfasst und das Fahrzeug positionsgenau an die IT-Systeme gemeldet.

Manuelle Vorgänge entfallen

Seit der Inbetriebnahme des Systems in den einzelnen Werken hat sich die Transparenz der Fahrzeugmanagementprozesse signifikant erhöht. Die Folge: deutlich reduzierte Suchzeiten und eine optimierte Nutzung der vorhandenen Ressourcen und Parkplatzkapazitäten. Bearbeitungszeiten werden verkürzt und Arbeitsprozesse effizienter gestaltet.

Vorteile im Überblick

- Signifikante Erhöhung der Transparenz der Fahrzeugmanagementprozesse

- Reduzierte Suchzeiten

- Optimierte Nutzung der Ressourcen und Parkplatzkapazitäten

- Verkürze Bearbeitungszeiten und effiziente Arbeitsprozesse

Lagerlogistik

Zielsetzung: Automatisierte Liefer- und Vermarktungskette

Speziell modifizierte RFID-Tags sollten die traditionell über Barcode gestützte Systeme ablösen. Lokalisierung und Identifikation entlang der gesamten Liefer- und Vermarktungskette sollten automatisiert werden. Der Fokus: Schnelligkeit, ein vollständiger Überblick über komplexe Prozesse und der maximale Fokus auf den Kunden.

Supply Chain digitalisieren

Ein Stuttgarter Automobilhersteller wollte RFID als Infrastruktur-Basistechnologie in seiner Factory einführen. Das Ziel: Das Werk der Zukunft definieren und die digitalisierte Fabrik umsetzen. Für die Automobilzulieferer ist RFID-Technologie im Wettbewerb um zukünftige Aufträge ein entscheidendes Kriterium. Erkenntnissen in Echtzeit sollten geschaffen und die Transparenz gesteigert werden.

Kundenspezifische KanBan-Antennen

Der Automobilhersteller setzt auf den Einsatz zertifizierte RFID-Hardwarekomponenten von Kathrein Solutions, sowie auf eine Softwarelösung für eine einfache und zuverlässige Lieferantenanbindung. Alle relevanten Positionen in der Supply Chain des “RFID End to End Prozesses” wurden mit zertifizierter RFID-Hardware ausgestattet. Teilweise wurde diese speziell adaptiert.

Die Voraussetzungen: Eine einfache Montage, wie auch eine effektive Wartung der Komponenten. Prozesssicherheit, Zuverlässigkeit und Kosteneffektivität standen während der kompletten Konzeption im Fokus.

Automatischer Materialabruf

Alle Erfassungskomponenten wurden über eine Standard Software miteinander verknüpft, um eine einfache und stabile Datenanbindung zu ermöglichen. Im Mittelpunkt steht der intelligente Ladungsträger. Alle Ladungsträger werden mit RFID-Tag und eindeutiger Identifikationsnummer versendet. Sowohl Sortierungen im Crossdock, als auch der Transport erfolgt dabei RFID-gestützt.

Der Wareneingang und -ausgang, Ein- und Auslagerung, Bestückung der Routenwagen und Versorgung am Montageband werden automatisiert gesteuert und dokumentiert. Auch das Leergut am Montageband wird im Regal automatisch über spezielle KanBanAntennen erfasst, um einen automatischen Materialabruf zu ermöglichen.

Digitale Fertigung der Zukunft

Standardisierte RFID-Technologie wurde auf kundenspezifische Bedürfnisse angepasst. Zum Beispiel wurde das automatisierte KanBan-Regal effektiv und kosteneffizient in die Systemlandschaft implementiert. Der Automobilhersteller hat eine Vorlage für eine digitalisierte Fertigung der Zukunft geschaffen. Reduzierte Wartezeiten, optimierte Prozessabläufe sind die Folge.

Vorteile im Überblick

- Effektive und kostengünstige Implementierung in vorhandene Systemlandschaft

- Vorlage für eine digitalisierte Fertigung der Zukunft geschaffen

- Reibungslose und planbare Prozessabläufe

- Reduzierte Wartezeiten

Bauwirtschaft

Es funkt aus der Deckenschalung

2019 wurde von PERI und Kathrein Solutions ein RFIDModul entwickelt, das in das PERI-Neuprodukt SKYMAX einfließt. Die Großpaneel-Deckenschalung SKYMAX steht unter dem Motto „Mit Leichtigkeit schnell und sicher in die Zukunft“.

Ein langlebiges und in die Verschalungen integriertes UHF/HF-Modul von Kathrein Solutions ermöglicht es, bereits in der Produktion, an Standorten sowie an Baustellen weltweit, die modulspezifischen Daten kontaktlos zu erfassen und über unterschiedliche Technologien wie WLAN, Mobilfunk oder Bluetooth gleichermaßen sicher wie verlässlich zu übertragen.

Ein Schritt in Richtung Zukunft

Die Einführung von RFID im neuen Deckenschalungssystem SKYMAX treibt das IoT in der Baubranche und die Digitalisierung des Bauens voran. Die Entwicklung von PERI und Kathrein Solutions bietet neue Möglichkeiten für Qualitätssicherung und Effizienzsteigerung.

Die gemeinsame Entwicklung des Transponders und der Integration des Transpondermoduls in das Schalungselement ist ein erster Schritt mit UHF-Technologie, den die Unternehmen in enger Zusammenarbeit auch auf weitere Produkte übertragen werden.

Ein Modul, zwei Frequenzen

Das Dual-Chip-Transponder-Modul vereint einen HF-(NFC-Chip) mit einem UHF-Transponder-Chip samt Antenne eingebettet auf einer kleinen FR4-Platine. Das Modul wird mittels eines Kunststoffträgers in das PERI SKYMAX-Profil fixiert. Der passive RFID-Chip kann so mit dem Metall des Schalungsprofils koppeln und dieses als Antenne nutzen. So bildet die PERI-Deckenschalung SKYMAX gemeinsam mit dem Dual-Frequency-Transponder ein Produkt, dass überall und unter allen Gegebenheiten per RFID identifiziert werden kann.

Der HF-Chip ermöglicht darüber hinaus, dass freigegebene produktspezifische Daten jederzeit auch mit handelsüblichen NFC-fähigen Smartphones von jedem gesehen und genutzt werden können.

Datensicherheit und -Sichtbarkeit

Parallel zur Entwicklung des Transponders und dem Design der Lese-/Schreibanlage in der Produktion am Hauptstandort in Weißenhorn, hat man sich auch dazu entschieden, die Datenstruktur nach internationalem Standard zu definieren. Somit bietet PERI allen Nutzern, standortunabhängig diese Daten zu nutzen.

Vorteile im Überblick

- Herausforderung: Äußere Einflüsse auf Baustellen

- Längere Lebensdauer des in ein Kunststoff-Inlay eingebetteten Transponder

- Fälschungs- und Datensicherheit durch Codierungsmöglichkeite

- Nutzung standardisierter Verfahren (GS1)

- Wiederbeschreibbarkeit des Transponders

- Prozesse können „hands-free“ gestaltet werden

- Produktidentifizierung unabhängig von genutzter Hardware

Quelle: RFID im Blick, Ausgabe 05/2020