RFID-Werkzeugidentifikation im VW Motorenwerk

Im Volkswagen Motorenwerk Salzgitter werden Diesel- und Ottomotoren in mehr als 200 Varianten hergestellt. Für nahezu jede Variante werden spezielle Werkzeuge eingesetzt.

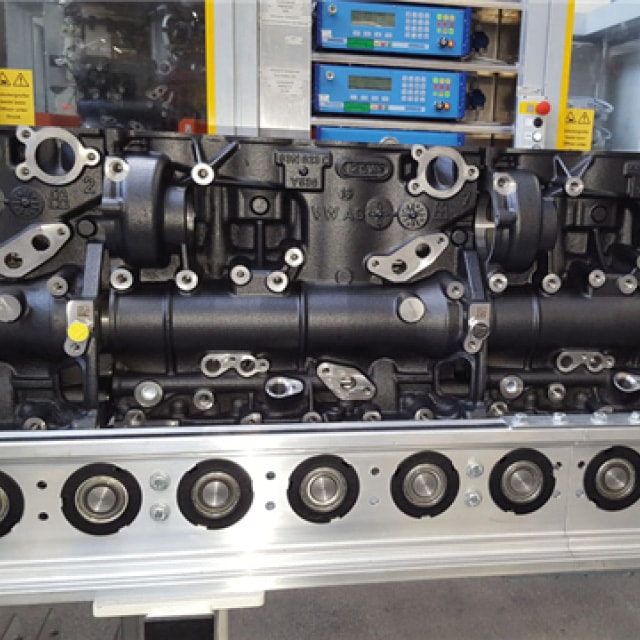

In einem Pilotprojekt bei Volkswagen im Motorenwerk Salzgitter wurde eine der flexiblen Fertigungslinien mit einer RFID-basierten, digitalen Werkzeugcodierung ausgestattet.

Das Volkswagen Werk Salzgitter ist das Motorenleitwerk der Marke Volkswagen und eines der weltgrößten seiner Art. Täglich werden hier rund 7.000 Otto- und Dieselmotoren für Pkw und Nutzfahrzeuge in Reihen-, V-, VR- und auch W-Bauweise gefertigt. Insgesamt sind es über 200 Varianten, vom 3- bis zum 16-Zylinder, mit 1,2 bis 8,0 Liter Hubraum.

Prozessanforderungen

Automobilhersteller wie Volkswagen stehen vor der Herausforderung eine stärkere Produktdiversifizierung zu realisieren, die sich für Kunden positiv in Form einer größeren Auswahl von Varianten und höheren Produktinnovationen auswirkt. Für Hersteller bedeutet diese Veränderung: Kleinere Produktionsmengen pro Variante trotz gleichen oder oft sogar noch gesteigerten Gesamtstückzahlen. Diese Transformation betrifft auch die Motorenfertigung. Im Werk Salzgitter liegt die Anzahl verschiedener Varianten bei mehr als 200, die in hochflexiblen Bearbeitungszentren gefertigt werden.

Die Fertigungslinien sind jeweils in diverse Arbeitsfolgen gegliedert. In einer der komplexeren Arbeitsfolgen, sollte die RFID-Technologie getestet werden.

Diese Arbeitsfolge besteht aus acht Doppelspindel-Bearbeitungszentren für unterschiedliche Bohr-, Fräs- und Gewindeschneidoperationen. In diesem Bereich werden rund 800 Werkzeuge vor Ort in den Werkzeugmagazinen ständig vorgehalten.

Da Grauguss-Werkstoffe bearbeitet und gleichzeitig hohe Ansprüche an die Oberflächengütern gestellt werden, kommt es – im Vergleich zu anderen Fertigungs- und Bearbeitungsprozessen – zu häufigen Werkzeugwechseln. In Summe kommen laut der Werkzeugplaner bei Volkswagen allein in dieser Arbeitsfolge von über 200 notwendigen Werkzeugwechselzyklen im Monat.

Die dafür erforderliche Arbeitszeit, nur für das Austauschen der Werkzeuge an den Maschinen einschließlich der dabei notwendigen Parametereingaben in die Maschinensteuerung, werden auf bis zu 30 oder mehr Arbeitsstunden monatlich geschätzt. Dazu gehört auch das manuelle Rückschreiben von beispielsweise Werkzeugstandzeiten auf die jeweiligen Werkzeugbegleitkarten bei der Entnahme von Werkzeugen aus den Maschinen.

Zielsetzung

- Vielzahl der notwendigen Wechsel von Zerspanungswerkzeugen überwachen

- Wechselzeiten minimieren

- Produktionszahlen trotz verringerter Losgröße steigern

- Automatisiertes Speichern von Daten am Werkzeug anstatt auf Begleitkarten

Lösung

Insgesamt wurden in der der gesamten Fertigung circa 3.000 Werkzeuge mit einem RFID-Datenträger an 16 Bearbeitungszentren verbaut. Die HF-RFID-Tags in den Werkzeughaltern ersetzen die Werkzeugbegleitkarten. Die die manuellen Eingaben der Werkzeugdaten in die Maschinensteuerung wird eingespart.

In Bearbeitungsmaschinen und Voreinstellgeräten wurden HF-RFID-Schreib-/Leseköpfen integriert, die jeden getaggten Werkzeughalter zweifelsfrei erfassen und vor der Werkzeugentnahme werkzeugrelevanten Angaben zu Standzeiten und mehr unverwechselbar auf den Datenträger schreiben.

Jedes Werkzeug wird mit dem Vermessen im Voreinstellgerät erfasst. Die kompletten Werkzeugdaten werden auf den RFID-Datenträger im Werkzeughalter berührungslos geschrieben. Kommt ein Werkzeug zum Einwechseln an die Maschine wird es, zur Übertragung der Werkzeugdaten in die Maschinensteuerung, außen in eine Lesestation gestellt. Ein weiterer Schreib-/Lesekopf im Werkzeugmagazin der Maschine verknüpft diese Daten mit dem jeweiligen Magazinplatz. Im Gegenzugwerden Daten wie Laufzeiten zurückgeschrieben.

Insgesamt beziffert Volkswagen die Amortisation der Investition in das RFID-basierte Werkzeugmanagement auf 19 Monate.

Vorteile

- Jedes Werkzeug wird zuverlässig und rückverfolgbar identifiziert

- Eingabefehler sowohl beim Ein- wie auch beim Auswechseln der Werkzeuge werden vermieden

- Werkzeugdaten werden komplett, fehlerfrei und unverwechselbar gespeichert.

- Papierlose Werkzeuginformation realisiert

- Werkzeugauslastung optimiert

- Verwechselungen ausgeschlossen

- Direkt in die Maschinensteuerung integriert

- Fehleranalysen können durchgeführt und Ursachen eingegrenzt werden

Ausblick

- Umsetzung möglicher Analysen über unterschiedliches Verschleißverhalten von mehrstufigen Werkzeugen

- Zusammenführung der Werkzeugdaten mit Werkstück- und Prozessdaten, um Auffälligkeiten bei der Bearbeitung in Zusammenhang mit Bauteilvarianten zubringen und deren Eigenschaften bis zurück in die Gießerei zu verfolgen.

Mehr erfahren

Fragen? Nehmen Sie Kontakt auf mit der Fachredaktion!

Technologies

Application Fields