CAD/CAM-Systeme mit RFID in Zahnarztpraxen auf dem Vormarsch!

Optimale Verfügbarkeit, durchgängig dokumentierte Herstellungsprozesse, lückenloses Werkzeugmanagement – Bearbeitungszentren produzieren auf Knopfdruck individuelle Dentalprodukte wie Brücken, Kronen, Inlays, Veneers, Vollprothesen und Abutments für Implantate. Prozessketten der herkömmlichen Zahnersatzherstellung können von mehreren Wochen auf wenige Minuten verkürzt werden.

Bearbeitungszentren stehen in unterschiedlichen Ausführungen und Leistungsstufen bereit – für die Einzelanfertigung direkt in der zahntechnischen Praxis oder einem Dentallabor bis zu Maschinen in zahnärztlichen medizinischen Versorgungszentren, die mehrere Bearbeitungen parallel durchführen können.

NEOSID entwickelt miniaturisierte RFID-Transponder, die erfolgreich zur Kennzeichnung von Werkzeugen und Materialien in Dentalbearbeitungsmaschinen eingesetzt werden.

Wie umfassend der Transpondereinsatz die Marktverbreitung von Bearbeitungszentren unterstützt und wie stark sich die Implantologie dadurch zu Gunsten der Patienten verändert, darüber sprachen Yilmaz Benzer, Geschäftsführer, und Matthias Höß, Leiter F&E und Projektmanagement, Neosid, im Interview mit RFID im Blick.

Dentaltechnik

Zahnbehandlungen: Ein wachsender Markt in der EU

In der EU werden für Zahnbehandlungen rund 80 Milliarden Euro pro Jahr ausgegeben – im Durchschnitt rund 156 Euro pro EU-Bürger. Die öff entlichen Ausgaben für Zahnbehandlungen liegen je nach Staat zwischen drei und acht Prozent der nationalen Gesundheitsausgaben. Die Tendenz der Ausgaben ist steigend. Für Zahnersatz lagen die Ausgaben der deutschen gesetzlichen Krankenkassen (GKV) bei 3,35 Milliarden Euro – fast eine Milliarde Euro mehr als 2005.

Dentaltechnikmarkt in Deutschland

Der Dentaltechnikmarkt unterliegt starken Veränderungen. Inhabergeführte Dentallabore finden zunehmend keinen Nachwuchs. Auch die Personalentwicklung ist schwierig. Seit dem Jahr 2000 hat die Anzahl der Auszubildenden um mehr als ein Drittel abgenommen. Dem Statistischem Bundesamt zufolge, steht das Gewerbe 'Zahntechnik' mit einem Anteil von über 17 Prozent geringfügig entlohnter Beschäftigter an fünfter Stelle des Negativrankings aller Gewerbezweige im deutschen Handwerk.

Ein weiterer Einflussfaktor, der den Druck auf Dentallabore erhöht: Fast ein Drittel aller Zahnarztpraxen in Deutschland verfügten bereits 2018 über ein eigenes Praxislabor – 55 Prozent davon mit Zahntechnikern.

Bis zu 30 Prozent Zahnersatz aus dem Ausland

Zahnersatzprodukte aus dem Ausland erzeugen einen zusätzlichen Wettbewerbsdruck auf die herkömmlich arbeitenden Labore. Laut der Gesellschaft zur Förderung der Dentalindustrie (GFDI) liegt, Schätzungen zufolge, der Marktanteil von im Ausland gefertigtem Zahnersatz zwischen 10 und 30 Prozent. Über die Hälfte der importierten Produkte wird in China gefertigt. Weitere Herkunftsländer mit hohen Anteilen sind die Türkei und die Philippinen.

Zahnersatz in wenigen Stunden anstatt nach Wochen

Die Zahn- und Kiefersituation des Patienten werden direkt per Kamera-Scan oder Laserabtastung erfasst. Setzt der behandelnde Zahnarzt auf eine herkömmliche Abformung des Gebisses, wird dieser Abdruck mit einem Scanner digitalisiert. Die Zahn- und Kieferrelationsdaten werden an spezielle, dentale CAD/CAM-Software- Programme übertragen.

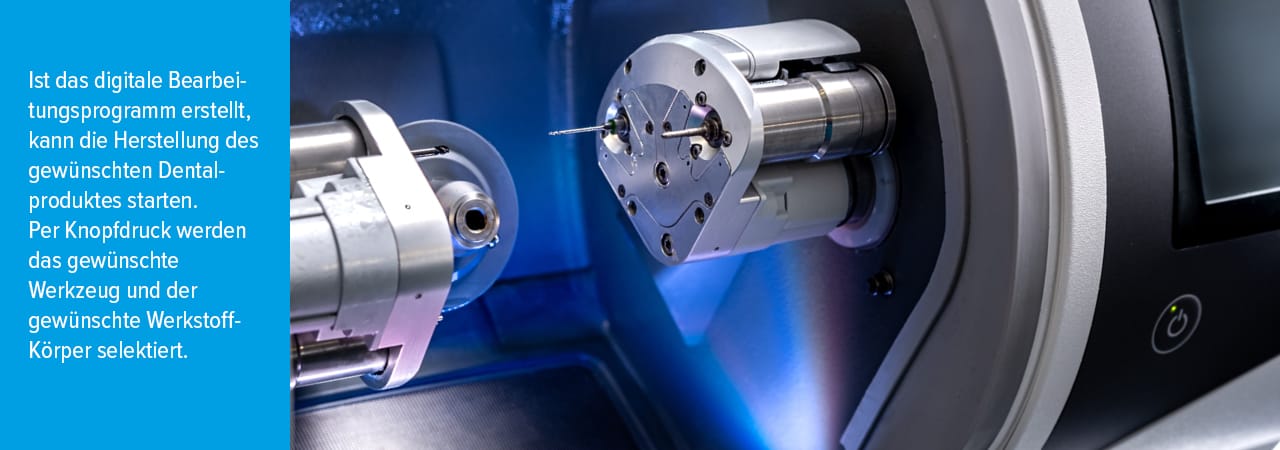

Ist das digitale Bearbeitungsprogramm erstellt, startet die Herstellung des gewünschten Zahnersatzproduktes. Bei teilautomatischen Herstellungsanlagen wählt das Bedienpersonal benötigte Werkzeuge und Werkstoff e manuell aus.

Anders bei vollautomatisierten Bearbeitungszentren: Per Knopfdruck wird das gewünschte Produkt selektiert. Die Anlage übernimmt die Bereitstellung des benötigten Werkstoff es. Die Auswahl des Werkzeuges aus einem in der Maschine befi ndlichen Magazin zum jeweiligen Bearbeitungsschritt erfolgt vollautomatisch und robotergestützt. Wechsel von Werkzeugen und Werkstoff en erfolgen gemäß gewähltem Bearbeitungsauftrag. Ein zusätzlicher, nachgelagerter, Bearbeitungsschritt ist das Aushärten vorgesinterter Materialien.

Würden Teile aus gesinterten Keramikmaterialien im Endzustand gefräst oder geschnitten, könnten sie zerbrechen oder splittern. Vom Scan des Zahnabdruckes bis zum fertigen Dentalprodukt vergehen weniger als 60 Minuten. Das hergestellte Produkt kann umgehend vom Zahnarzt eingesetzt werden.

Bis zu 100 verschiedene Werkzeuge im Einsatz

Je nach bearbeiteten Werkstoffen kommen zwischen 50 und 100 unterschiedliche Werkzeuge in einem Bearbeitungszentrum zum Einsatz. Die eingesetzten Werkzeuge unterscheiden sich in den Materialzusammensetzungen und den Einsatzbereichen.

Werkzeuge und Werkstoffe in Bearbeitungszentren

- Werkzeuge zum Fräsen, Schleifen, Polieren, Laserschneiden und Gravieren

- Werksto ffe aus Dental-relevanten Materialien wie Sintermetalle, Keramiken, Titan, Kobalt-Chrom-Legierungen, Zirkoniumoxid und Aluminiumoxid oder Kunststoffe wie PMMA oder PEEK

Industrie 4.0 im Dental-Praxislabor

„Der Prozess des Werkzeugmanagements in einem dentalen Bearbeitungszentrum ist dem in einer industriell eingesetzten CNC-Maschine sehr ähnlich“, sagt Matthias Höß und führt aus: „Die absolut sichere und dokumentierte Zuordnung von Werkzeug zu Werkstück, die Speicherung von Standzeiten und die automatische Parametrierung von Bearbeitungsprogrammen sind bei der Bearbeitung von Komponenten in Fahrzeugmotoren ebenso essentiell wie in der Erstellung und Bearbeitung individueller Zahnimplantate.“

RFID-Transponder, integriert in jedes einzelne Werkzeug und jeden Werkstoff -Körper, sind die beste Voraussetzung für zuverlässige Prozesse hinsichtlich

- Vertauschungssicherheit

- Verschleiss- und Standzeit-Überwachung

- Werkzeugmanagement

- Plagiatschutz

- Optimierung des Materialeinsatzes

- Lückenloser Dokumentation

- Tracebility.

Absolute Präzision in der Transponderentwicklung gefordert

Moderne Bearbeitungssysteme arbeiten unter anderem mit Werkzeugen, die im Bereich des Werkzeugkopfes eine Dicke von lediglich 0,5 Millimeter aufweisen, um beispielsweise Fissuren im Kaufl ächenrelief der Backenzähne herauszuarbeiten.

„Die Werkzeuge zur Feinstbearbeitung von Zahnersatzmaterialien lassen baulich wenig Spielraum für den Einsatz von RFID-Transpondern“, beschreibt Matthias Höß eine der zentralen Herausforderungen in der Realisierung einer RFID-Applikation zur Identifikation von Dentalwerkzeugen. "Mechanische, thermische, chemische Randbedingungen stellen zusätzliche Anforderungen an alle verwendeten Materialien des Transponders."

RFID in der Dentalfräse

Automatische Parametereinstellung mit RFID

Die eindeutige Kommunikation zwischen Maschine, Werkstück und Werkzeug ist entscheidend für die Zahnersatzqualität. Die Vielzahl der Kombinationsmöglichkeiten erfordern die exakte Einstellung von Parametern, wie zum Beispiel der Werkzeugdrehzahl, der Vorschubgeschwindigkeit und der Bearbeitungsrichtung. Details zum jeweiligen Bearbeitungsprozess können lückenlos digital dokumentiert werden, um z. B. verschlissene Werkzeuge frühzeitig zu erkennen und auszutauschen.

Die Transparenz der Standzeiten minimiert Werkstoff verluste, optimiert den Zeitaufwand und schützt im Extremfall vor der Beschädigung des Bearbeitungszentrums. Der Einsatz der RFID-Technologie kann den Automatisierungsgrad bei dentalen Bearbeitungsmaschinen noch weiter erhöhen.

„Mit speziellen Kallibrier-Einsätzen können Werkzeugverschleiß, Maschinenpräzision und Revisionsbedarf der Anlagen festgestellt und ein notwendiger Service ermittelt werden. Daraus ergeben sich weitere Vorteile auf Seiten der Hersteller und Anwender solch digitalisierter Bearbeitungszentren“, erläutert Matthias Höß.

Weiterer Schritt in der Miniaturisierung war entscheidend

„Wir haben unsere Produktionsanlagen für die in Dentalsystemen eingesetzten NeoTags so aufgerüstet, dass wir prozesssicher zuverlässige Miniatur-Tags herstellen können, die eine Größe von unter zwei Millimeter im Durchmesser und in der Bautiefe aufweisen“, berichtet Yilmaz Benzer. Ohne diese weitere Verkleinerung der Tags wäre der Einsatz in Dentalfräswerkzeugen nicht umsetzbar gewesen.

„Es sind nur kleinste Bauräume vorhanden. Absolute Präzision in der Produktion ist essenziell. Wir forschen und entwickeln kontinuierlich, um den Herstellungsprozess zu optimieren und bei vergleichbarer Auslegung der Transponder kleinere Baugrößen zu realisieren“, führt der Neosid- Geschäftsführer aus.

EXKURS: Miniaturisierte Transponder auf OP-Instrumenten

Wie wird jedes OP-Instrument automatisch zu 100-Prozent erfasst?

Miniatur-RFID-Tags kennzeichnen filigrane Instrumente wie Scheren oder Pinzetten. Liegen die Instrumente jedoch ungeordnet in Siebkörben, ist die Einzelteilerfassung trotz 100-prozentiger RFID-Kennzeichnung nahezu unmöglich. Mitarbeiter in der Medizingeräteau ereitung müssen die Einzelteile manuell sortieren und vor und nach der Sterilisation einzeln erfassen.

Fazit: Der Grad an Automatisierung ist zu gering, um alle Fehlerquellen auszuschließen. Neosid arbeitet an der Weiterentwicklung der Transponderantennen, um die Erfassung der OP-Instrumente zu gewährleisten. Ein zusätzlicher, vielversprechender Ansatz ist, so Matthias Höß, eine Roboter-gestütze Automatisierung der Instrumentensortierung.

Matthias Höß: „Sind RFID-Transponder über mehrere Achsen im Raum erfassbar, können im medizinischen Umfeld zahlreiche Applikationen optimiert – oder überhaupt erst realisiert – werden. Die Ausrichtung der Transponder zur Lese-Antenne ist entscheidend für eine zuverlässige Erfassung der Instrumente. Noch sind Transponder mit 3D-erfassbaren Antennen deutlich zu groß, um auch kleine OP-Instrumente zu kennzeichnen. Wir bei Neosid arbeiten mit Hochdruck daran, die Miniaturisierung weiter voranzubringen.“