Ladungsträger-Tracking mit RFID in der Weinproduktion

Auf 1.024 Hektar wird unter der Sonne Portugals Wein produziert

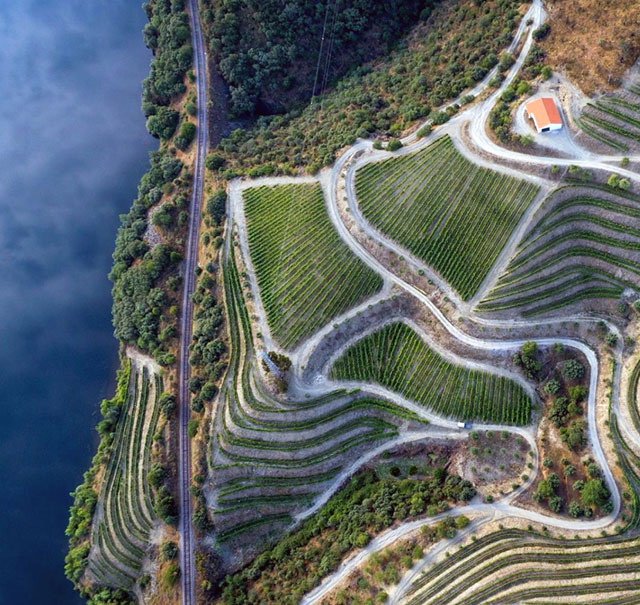

Über 1.024 Hektar erstrecken sich die Weinberge des portugiesischen Portwein und Douro-Weinproduzenten Symington Family Estates. 1882 wurde das Unternehmen gegründet und wird bereits in 5. Familiengeneration geführt. Der führende biologische Weinproduzent im Norden Portugals optimiert mit RFID die internen Logistikprozesse.

VineScout: Roboter gegen den Arbeitskräftemangel und Klimawandel

Die Port- und Douro-Weine werden weltweit in mehr als 120 Länder vertrieben. Rund 24 Millionen Flaschen werden pro Jahr verkauft. Mehr als 20.000 Mitarbeiter werden für die Ernte der gesamten Region benötigt, Symington stellt davon 800 an.

Biologisch und experimentell

Mit rund 132 Hektar besitzt Symington die größte zertifizierte biologische Weinbergsfläche im Norden Portugals. Zusätzlich betreibt das Unternehmen experimentelle Weinberge zur Erprobung neuer Weinsorten. Die Rebsortenbibliotheken in Ataíde (53 Rebsorten) und in Bomfim (31 Rebsorten), sind die größte Sammlung an einheimischen Rebsorten Portugals.

Alle Rebflächen – insgesamt 1.024 Hektar – werden nach strengen Vorgaben und dem Ziel geringstmöglicher Eingriffe bewirtschaftet. Zur Vermarktung der Produkte betreibt Symington vier führende Portweinhäuser und bietet ein Portfolio von Douro-Weinen an.

Roboter rollen durch die Weinberge

Die erfassten Daten geben Auskunft über die Einflüsse von Temperatur, Regen und Bewässerung. Das Bewässerungsmanagement der Weinberge erfolgt aus der Ferne und automatisiert über Sensorik. Bei plötzlichen Klimaveränderungen muss innerhalb weniger Stunden reagiert werden – das ist nur mit digitalen Lösungen möglich. Zwei Maschinen zum Ernten der Trauben kommen auf den Terrassenanlagen zum Einsatz.

Informationen zum Reifegrad und Position werden an die Maschine weitergegeben. Bestimmte Bereiche können vorab ausgespart werden. Kommt die Maschine dann zum nächsten Mal zum Einsatz, sind die Daten des vorherigen Einsatzes bereits automatisch verarbeitet und die nächste Einheit wird korrekt konfiguriert.

Seit 2015 kennzeichnen hybride Barcode- und RFID-Etiketten die Halberzeugnisse

RFID-Tracking für alle Halberzeugnisse

Die RFID-Integration startete 2015 und erfolgte im Produktionsprozess der Halberzeugnisse, um die internen Prozesse zu rationalisieren und manuelle Fehler zu eliminieren. Zusätzlilch sollte die Supply Chain optimiert werden. Symington verwendet EPC Gen2v2-Tags mit dem EPC Binary Coding Scheme SSCC- 96 und EPCIS Events für die Kommunikation mit SAP. Die RFID-Tags werden in-house codiert. Der Chip verfügt über einen 128-bit-EPC- und einen 32-bit- User-Speicher. Aus Kostengründen waren die fertigen Endprodukte zunächst nicht Teil des RFID-Rollouts.

Ladungsträger in Echtzeit verfolgt

Während der Wein in die Flasche abgefüllt wird, werden zwei Etiketten mit GS1-128-Barcodes und RFID SSCC-96 gedruckt. Diese werden an den Ladungsträger aus Metall, der rund 600 Flaschen beinhaltet, angebracht. Sobald der Abfüllvorgang abgeschlossen ist, wird der Wareneingang im ERP-System hinterlegt. Die RFID-Transponder garantieren die Lokalisierung und Rückverfolgung des Ladungsträgers in Echtzeit. Anschließend wird der Ladungsträger ins Lager überführt. Am Eingangstor befindet sich ein RFID-Reader.

Jedes Mal wenn ein Transponder das Lesegerät passiert, werden Standort, ID der Handling Unit als Serial Shipping Container Code und Zeitzone an das ERP-System – nach dem EPCIS Standard – weitergeleitet. Insgesamt sind drei RFID-Lesegeräte installiert. Zwei an den abschließenden Produktionslinien und ein Reader am Eingangstor zur Lagerhalle.

Finaler Produktionsprozess nach mehreren Jahren

Das Halberzeugnis wird auf dem Ladungsträger für längere Zeit – zum Teil über mehrere Jahre – gelagert, bis es für den finalen Weiterverarbeitungsprozess wieder in die Produktionshalle zurück geführt wird. Per gesetzlicher Vorschrift müssen einige der Produkte zu einem vorgegebenen Zeitpunkt abgefüllt und gelagert werden – auch wenn der Verkauf erst Jahre später erfolgt. Wenn das Halberzeugnis für die letzten Schritte, für die Etikettierung und Verpackung, zu den abschließenden Produktionslinien gebracht wird, erfassen Lesegeräte an den Produktionslinien das RFID-Label. Somit wird die gesamte interne Prozesskette kontrolliert und überwacht. Die korrekte Fertigstellung des Produkts mit dem dazugehörigen Etikett wird gewährleistet.

Die Halberzeugnisse befinden sich in einer Warteschlange nach dem Prinzip „First in, first out“ in der Produktionslinie. Die RFID-Erfassung gewährleistet die Rückverfolgbarkeit.