Datenträgerbasiertes System spart SPS und viel Geld!

Wie der Industrie-4.0-Gedanke in konkreten Projekten realisiert werden kann, hat Kirschenhofer Maschinen jüngst bei dem Unternehmen Britax Römer Kindersicherheit bewiesen. Ganz ohne übergeordnete Steuerungen oder zentrale Datenbanken hat Kirschenhofer ein Tracking-System für Kindersitze realisiert, dessen Datenbasis ein RFID-Datenträger am Produkt bildet.

Er enthält die Abfolge der Montage-Stationen und dokumentiert alle Produktionsschritte. So wird die Qualität gesichert und das Produkt ist später schnell und einfach auch in der Verpackung identifizierbar – ortsungebunden und ohne Datenbankzugriff.

Basis des erfolgreichen Projekts ist die von Kirschenhofer umgesetzte Anbindung von Turcks Multiprotokoll- RFID-I/O-Modulen TBEN-S an die Systementwicklungssoftware Labview von National Instruments.

Britax Römer – Beim Setzen von Standards vorne dabei

Wer schon einmal einen Kindersitz im Auto montieren musste, weiß die Vorteile des Isofix-Standards zu schätzen. Klick-Klack und der Sitz ist zuverlässig in jedem Auto fixiert, das über Isofix- Halter verfügt. Die Idee: Der Sitz hat zwei fest montierte Anker, über die er in die Isofix-Halteösen des Fahrzeugs eingeklinkt wird. Die Isofix-Befestigung erleichtert den Sitzeinbau und erhöht damit die Sicherheit.

Zu verdanken haben wir diese Vorteile einer Kollaboration zwischen dem Kindersitzhersteller Britax Römer und VW, die gemeinsam den Standard aus der Taufe hoben. Mittlerweile ist er eine internationale Anforderung für Pkws und Kindersitze geworden.

Auf die Sicherheit von Produkten, die Kinder schützen, wie Fahrradsitze, Helme, Kinderwägen und Auto-Kindersitze, legen Kunden und Hersteller besonderes Augenmerk. Produktionsfehler sind hier nicht akzeptabel und müssen, so weit es geht, ausgeschlossen werden. Oft haben es die Hersteller aber gar nicht selbst in der Hand, insbesondere wenn Zulieferer fehlerhafte Bauteile liefern. Daher ist die zweite Zielgröße ein schneller, reibungsloser Produktrückruf.

Schlankes System auf Labview-Basis spart Kosten

Britax Römer hat vor dem Aufbau seiner Produktionsstrecke für den Kindersitz Advansafix IV Rat beim Automatisierer und Spezialmaschinenbauer Kirschenhofer Maschinen gesucht. Beide Unternehmen sitzen im Raum Ulm und sind nur wenige Fahrtminuten voneinander entfernt. Da lag die Zusammenarbeit im wörtlichen Sinne nahe. Die Verantwortlichen auf beiden Seiten hatten schnell ein ähnliches Bild davon, wie die großteils manuelle Produktion der neuen Kindersitzfamilie automatisiert gesichert werden könne.

Das System sollte auf Basis von Labview, einer weit verbreiteten Systementwicklungssoftware für Prüf-, Mess-, Steuer- und Regelanwendungen, gesteuert werden und RFID-Datenträger als Basis nutzen. Der Vorteil: Britax Römer spart sich große Produktionsumbauten und Infrastrukturinvestitionen.

Der Produktionsprozess des Advansafix IV besteht aus 16 Einzelschritten. Für jeden dieser Schritte existiert ein Merkmal, das überprüft werden kann. Das beginnt mit dem Aufbau der Sitzbasis, der sogenannten Base, und endet mit der Verpackung des Sitzes in seinem Karton. Jeder erfolgreiche Produktionsschritt soll einzeln als „in Ordnung“ (IO) dokumentiert werden. Wird eine Station ausgelassen oder kann nicht erfolgreich abgeschlossen werden, bleibt dieses Merkmal als „nicht in Ordnung“ (NIO) markiert.

Tracking-System ohne SPS und Datenbank

Nico Dreher, als Prozessingenieur bei Britax Römer zuständig für das Projekt, wünschte sich ein System, das auch mobil eingesetzt werden kann, um die Identifikation der Sitze bei Händlern zu erleichtern. Kirschenhofer entwickelte einen komplett neuen Systemansatz, der beide Wünsche erfüllen konnte: die Prozesskontrolle mit einem RFID-System, das alle Daten auf dem Datenträger am Produkt speichert.

Das hört sich im ersten Moment unspektakulär an, ist aber für ein Produktions-Tracking-System in dieser Form noch nicht realisiert worden. Üblicherweise nutzen Tracking-Systeme nur die ID des Datenträgers und sichern die zugehörigen Produktionsdaten in einer Datenbank, auf die alle relevanten Prozessstellen Zugriff haben.

Aber genau diese Server-Infrastruktur wollte Kirschenhofer Britax Römer ersparen – schließlich sollte auch jeder Händler Zugriff auf die Datenbank haben. Ein dezentrales System ohne permanente Datenbankanbindung und ohne SPS hat Vorteile: zum einen die Mobilität und die Unabhängigkeit, zum anderen zahlreiche Einsparungen. Eine kleine Einschränkung liegt in der begrenzten Speicherkapazität der Datenträger. Man muss sich auf die relevanten Informationen und Merkmale beschränken.

Fünf zentrale Prozessschritte als „Proof of Concept“ umgesetzt

Nachdem die grobe Skizze stand, sollten zunächst in einem Pilotsystem als „Proof of Concept“ die fünf Schlüsselpositionen der 16-stufigen Produktion umgesetzt werden. An der ersten Station wird der Datenträger in die Bodenplatte des späteren Sitzes eingeklebt. Ein RFID-Schreib-Lese-Kopf überprüft den korrekten Sitz, indem der frisch eingeklebte Tag ausgelesen und mit dem Prozessabbild beschrieben wird.

Als zweite Station wurde eine Roboterprüfzelle gewählt, in der der weitgehend fertige Sitz optisch auf die 16 Produktionsmerkmale überprüft wird. Wenn später einmal Sitzvarianten abgebildet werden sollen, könnte der Prüfroboter über den Datenträger am Sitz einen alternativen Testablauf mit anderen Merkmalen auswählen.

Die dritte Station überprüft die ISOFIX-Funktion. Bevor der fertige Sitz verpackt wird, prüft die vierte Station, ob alle vorherigen Prozessschritte als IO auf dem Datenträger dokumentiert wurden. Die fünfte Station ist die Nacharbeitsstation, an der Sitze mit NIO-Kennzeichnung überarbeitet werden.

Auf dem Datenträger ist der gesamte Prozess abgebildet. Es gibt nur eine zugelassene Reihenfolge der Produktionsschritte. Das System sichert die korrekte Abfolge, indem an jeder der vier Stationen nach einem erfolgreichen Montageabschnitt das entsprechende Merkmal auf IO gesetzt wird. Nach Station 1 (Einkleben des Tags) kann also nur Station 2 folgen. An Station 2 wird geprüft, ob am vorliegenden Sitz Station 1 erfolgreich ausgeführt wurde. Erst dann läuft der Prozess weiter.

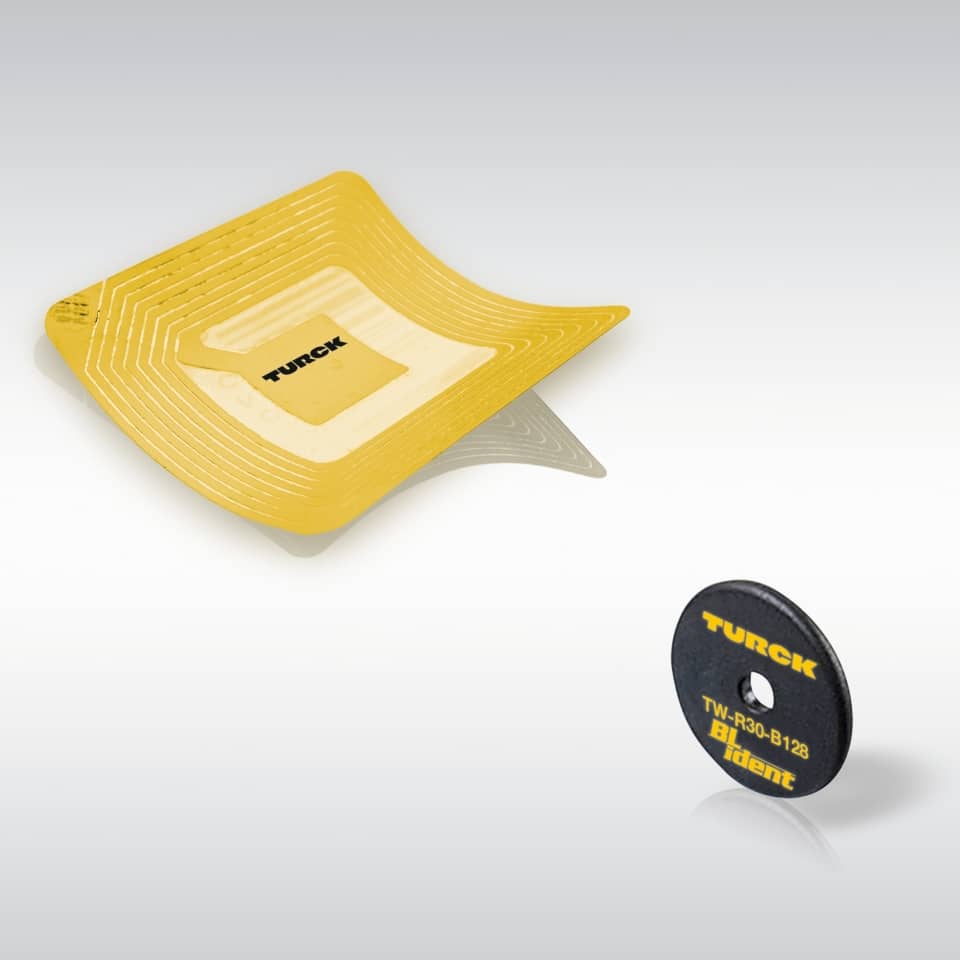

Klebe-Datenträger mit 320 Byte Speicherplatz

Den passenden Datenträger dafür fand Kirschenhofer bei Turck. Da der Datenträger direkt im Sitz eingeklebt wird, darf er nicht zu groß sein. Zudem muss er relativ günstig sein, da er am Produkt verbleibt. Turck konnte mit dem Smart Label TWL36- 18-F-B320 einen Datenträger anbieten, der alle Anforderungen erfüllt. Der daumennagelgroße Aufkleber hält mit 320 Byte sogar mehr als die Minimalgröße an Datenspeicher bereit und kann somit auch Erweiterungen des Systems abbilden, falls auch Soll-Messbereiche abgebildet oder weitere Stationen ergänzt werden.

Schlanke Lösung ohne SPS

Für solche Tracking- und Prüfsysteme wird keine SPS benötigt. Die Prozesse sind nicht zeitkritisch und ließen sich auch von klassischer Büro-Hardware erfassen. Allerdings sind bei diesen Lösungen häufig die Schnittstellen das Problem. RFID-Interfaces sind in der Regel zum Anschluss an industrielle Ethernet-Netzwerke ausgelegt und können daher nicht ohne Weiteres mit den Anwendungen auf PCs oder mobilen Endgeräten kommunizieren.

Craig Craill, geschäftsführender Gesellschafter und SPS-Programmierer bei Kirschenhofer, suchte nach einer Lösung, die den Betrieb eines RFID-Systems ohne SPS ermöglicht. Dreh- und Angelpunkt war die Rework-Station. Der Bediener sieht hier auf einem Tablet-PC alle nötigen Informationen. Es zeigt an, welches Merkmal fehlerhaft ist und stellt den Soll-Zustand der Montage im finalen System auf einem Bild dar.

Dieses System basiert auf Standard-Software, damit Britax ohne erneute Integrationskosten Bilder und Texte selbst einpflegen kann. Kirschenhofer setzt an der Nacharbeitsstation Labview ein. Da die Software zuvor keine Verbindung zum RFID-System hatte, musste eine Lösung her.

Schnittstelle zwischen Labview und Ethernet/IP programmiert

Kirschenhofer wählte für das System bei Britax Römer kompakte TBEN-S-RFID-Interfaces und je nach Station unterschiedliche Schreib-Lese-Köpfe von Turck. Das TBEN-S-Modul kann die RFID-Daten der Schreib-Lese-Köpfe vorgefiltert über Profinet, Ethernet/IP oder Modbus TCP an übergeordnete Systeme ausgeben, in der Regel an Steuerungen.

Craill entschied sich dazu, eine direkte Schnittstelle zwischen Labview und Ethernet/IP zu programmieren, um den Umweg über eine Steuerung zu vermeiden. Er erwartet eine positive Entwicklung des Protokolls: „Ethernet/IP hat viel Potenzial, da es die Vorteile eines industriellen Ethernet-Netzwerkes hat, aber im Unterschied zu Profinet komplett offen ist und ohne Lizenzgebühren funktioniert.“

Entsprechend hoch bewertet der Programmierer auch das Potenzial der Schnittstelle zwischen Ethernet/IP und Labview, da die Software ein Quasi-Branchenstandard für Prüfstände ist. Craig Craill und seine Kollegen bei Kirschenhofer arbeiteten sich über mehrere Monate durch insgesamt rund 900 Handbuchseiten, tauchten tief in die Ethernet/IP-Codes ein und erarbeiteten eine Gerätebeschreibungsdatei für Labview, vergleichbar mit einem Treiber. Die bisherige Erfahrung mit dem Pilotsystem bestätigt die reibungslose Funktion der Schnittstelle und öffnet Kirschenhofer damit Raum für Folgeprojekte.

Ein weiterer Vorteil des Systems ist, dass Britax Römer selbst weitere Merkmale definieren, auf dem Datenträger erweitern und überprüfen lassen kann. Das System ist so offen, dass man es ohne Programmierkenntnisse ergänzen kann. Außerdem können die Mitarbeiter das System des Sitzherstellers an erweiterte Produktionsprozesse, die Herstellung einer anderen Sitzvariante oder sogar ein anderes Produkt anpassen.

Datenträgerbasiertes System spart SPS und viel Geld

Craig Craill schätzt den Preisvergleich zwischen SPS-Lösung und Windows-Tablet über den Daumen:

„Wir haben durch die Lösung ohne SPS mehrere Tausend Euro an der Rework Station sparen können. Ein einfaches Windows Surface Tablet ersetzt hier eine SPS, den Bildschirm und einen zusätzlichen IPC für die Datenbankverwaltung.“ Der Prüfroboter wird in der aktuellen Ausbaustufe noch von einer SPS gesteuert. Auch hier kann sich Craill vorstellen, ohne SPS zu arbeiten.

„Aktuell funktioniert das noch nicht wegen der Safety-Signale. Aber ich habe bereits Turcks Safety-Modul TBPN getestet. Damit könnte man auch eine Steuerung des Prüfroboters ohne SPS aufsetzen.“

Höhere Prozesssicherheit bei Nacharbeiten

Aber nicht nur auf der Kostenseite überzeugt das Projekt. Die Abläufe, insbesondere in der Nacharbeit, sind heute effizienter und sicherer. „Früher musste man nach der Prüfung manuell aufschreiben, was der Fehler am Produkt ist oder sogar jedes Merkmal an der Nacharbeitsstation selbst prüfen. Heute stellen wir den Sitz in die Station und sehen auf dem Display, welches Merkmal nicht stimmt. Das ist ein großer Vorteil, weil es schneller und natürlich sicherer ist als früher“, zeigt sich Dreher von der Lösung überzeugt.

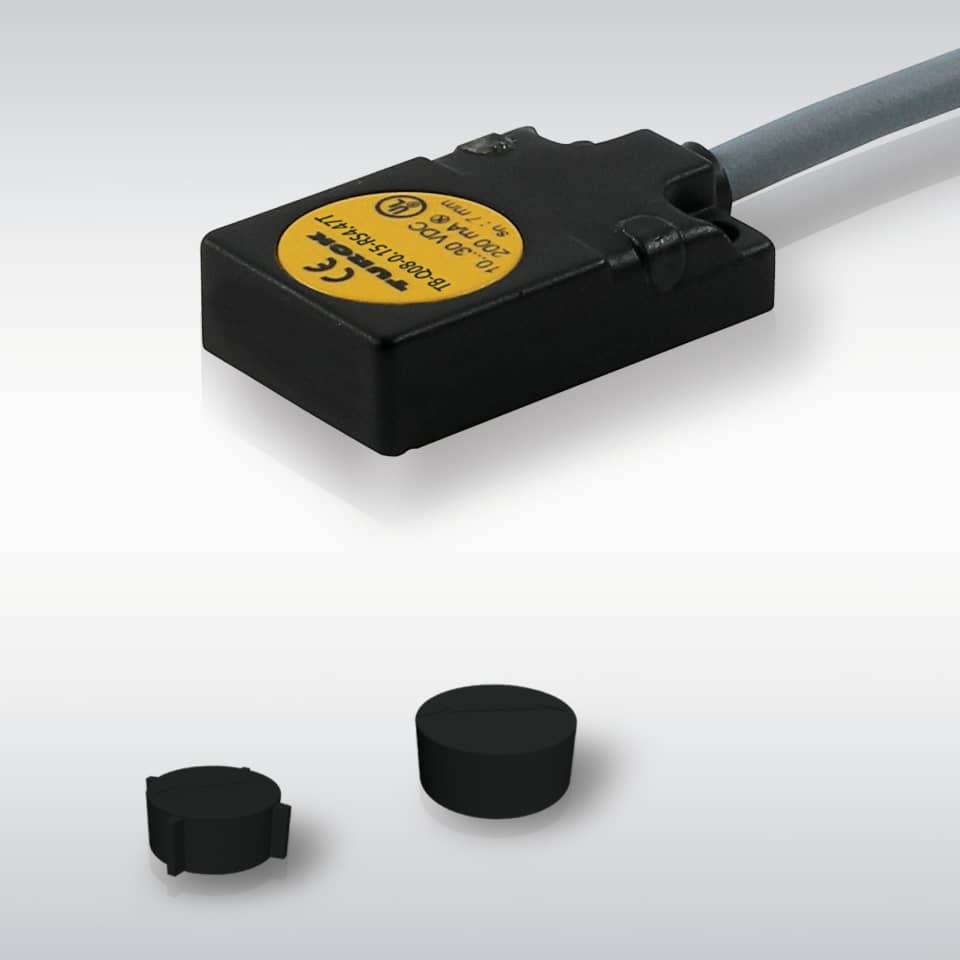

Für die Nacharbeitsstation wählte Kirschenhofer den länglichen Schreib-Lese-Kopf TNLR-Q80L400, weil dort keine fixen Ankerpunkte für den Sitz vorgesehen sind und der Schreib-Lese- Kopf einen größeren Bereich abdecken muss. „Mit dem langen Schreib-Lese- Kopf wird der Tag zuverlässig in allen Positionen erfasst. So kann die Station auch mobil eingesetzt werden und die Sitze in geschlossenen Kartons erfassen“, begründet Craig Craill die Wahl das langen RFID-Readers.

Effiziente Produktlogistik

Am Ende der Produktionskette landen die erfolgreich nachgearbeiteten Sitze wie alle anderen an der End-of-Line-Station. Hier wird abschließend geprüft, ob alle Merkmale IO sind. Erst danach erhält der Sitz sein Zulassungslabel mit eindeutiger Seriennummer. Anschließend wird er so im Karton verpackt, dass der Datenträger durch die Pappe hindurch ausgelesen werden kann, ohne den Karton zu öffnen.

„Eine mobile Rework-Station können wir selbst umsetzen. Wir benötigen dazu nur ein weiteres Tablet, einen Reader, den Switch und eine Labview-Lizenz. Dann wären wir einsatzfähig und könnten – in einem Fehlerfall – zu den Händlern fahren und die Sitze durchchecken. Das ist viel effizienter durchführbar als bisher“, sagt Nico Dreher.

Bislang mussten in einem solchen Fall alle Sitze beim Händler aus den Kartons geholt werden, um sie eindeutig zu identifizieren. Jeder Sitz musste dann auch wieder in seine exakte Verpackung. Das war sowohl beim Händler aufwändig als auch schon im eigenen Lager, wenn die betroffenen Sitze vor der Auslieferung geprüft werden müssten.

Fazit: Das Multiprotokoll-Konzept überzeugt

Der Betrieb der vier Stationen des Pilotsystems beweist die Tauglichkeit des Konzepts, das Kirschenhofer mit Turcks RFID-Lösung BL ident umgesetzt hat. Das Ausrollen auf weitere Stationen steht nun an. Von den Turck-Komponenten ist Craig Craill nicht erst seit diesem Projekt überzeugt.

„Kirschenhofer setzt die TBEN-S schon lange ein. Wir gehörten zu den Ersten, die die I/O-Module testeten und die auch die RFID-Module eingesetzt haben. Das Multiprotokoll-Konzept überzeugt uns, weil wir damit nur noch ein Modul auf Lager legen müssen. Das können wir in Profinet einsetzen an der Roboterprüfzelle, oder in Ethernet/ IP, wie an der Rework-Station – wir greifen immer zum Richtigen.

Außerdem überzeugt uns auch die Vielfalt an Schreib-Lese- Köpfen und Datenträgern. Ein solches Paket finden wir nur bei Turck.“